Вступ

Автомобільна промисловість вже давно є піонером у впровадженні передових технологій для підвищення ефективності, точності та масштабованості. Серед її найважливіших компонентів є рама автомобіля — структурна основа, яка забезпечує безпеку, довговічність та продуктивність. Оскільки попит на легкі матеріали, налаштування та швидке виробництво зростає, виробники все частіше звертаються до промислових роботів, щоб революціонізувати виготовлення рам. У цій статті досліджується, як робототехніка змінює виробництво автомобільних рам, від обробки матеріалів до зварювання та контролю якості, одночасно вирішуючи проблеми та майбутні тенденції в цьому динамічному секторі.

Розділ 1: Критична роль рам транспортних засобів в автомобільному дизайні

Рами транспортних засобів, які часто називають шасі, служать основою для всіх автомобільних систем. Вони повинні витримувати величезні навантаження, поглинати удари від зіткнень і підтримувати вагу автомобіля та його пасажирів. Сучасні рами виготовляються з використанням передових матеріалів, таких як високоміцна сталь, алюмінієві сплави та навіть вуглецеві волокнисті композити, щоб збалансувати міцність зі зменшенням ваги.

Однак, виготовлення цих складних конструкцій вимагає надзвичайної точності. Навіть незначні відхилення в вирівнюванні зварювання або складанні компонентів можуть поставити під загрозу безпеку та продуктивність. Традиційні ручні процеси ледве відповідають суворим допускам, що вимагаються сучасними автомобільними стандартами, що створює нагальну потребу в автоматизації.

Розділ 2: Промислові роботи у виготовленні рам: ключові застосування

2.1 Обробка матеріалів та підготовка компонентів

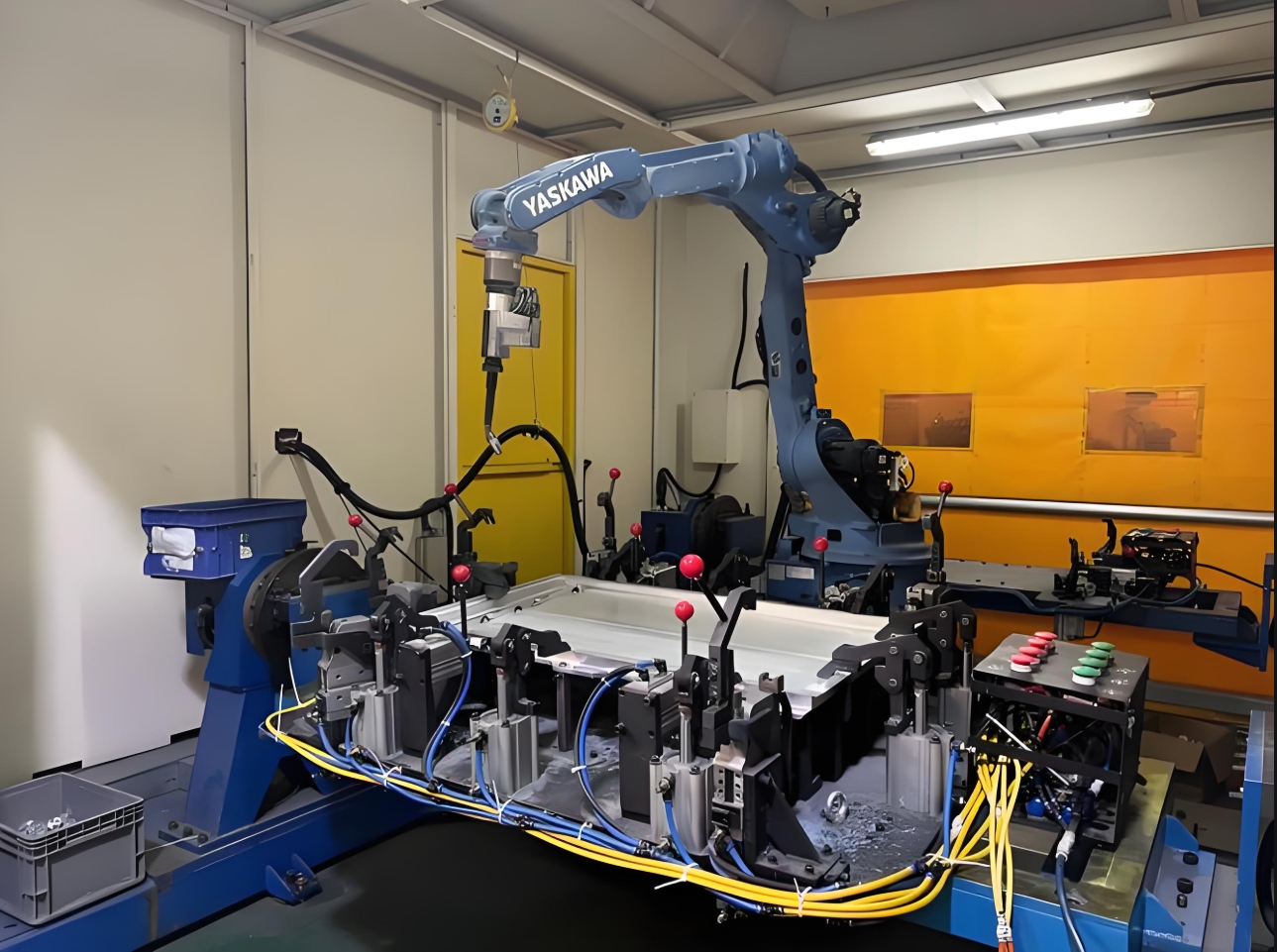

Виробництво автомобільних рам починається з обробки сировини. Промислові роботи, оснащені сучасними захоплювачами та системами зору, чудово справляються з обробкою громіздких металевих листів, труб та збірних компонентів. Наприклад:

- Маніпуляції з листовим металомРоботи попередньо ріжуть та формують сталеві або алюмінієві листи у вигляді рейок рами, поперечних елементів та кронштейнів з точністю до міліметра.

- Обробка композитних матеріалівКолаборативні роботи (коботи) безпечно керують легкими, але крихкими матеріалами, такими як вуглецеве волокно, зменшуючи відходи та людські помилки.

2.2 Технології зварювання та з'єднання

Зварювання залишається найбільш роботомістким етапом виробництва рам. Сучасні роботизовані зварювальні системи забезпечують неперевершену стабільність у тисячах точок зварювання:

- Точкове зварювання контактомБагатоосьові роботи виконують високошвидкісне точкове зварювання сталевих рам, забезпечуючи рівномірну міцність з'єднання.

- Лазерне зварюванняПрецизійні роботи, оснащені лазерними головками, створюють безшовні з'єднання алюмінієвих рам, мінімізуючи теплову деформацію.

- Нанесення клеюРоботи наносять структурні клеї складними візерунками для склеювання гібридних металокомпозитних каркасів, процес, який практично неможливо відтворити вручну.

Тематичне дослідження: Провідний європейський автовиробник зменшив кількість дефектів зварювання на 72% після впровадження парку 6-осьових роботів з адаптивною корекцією траєкторії, здатних регулювати параметри зварювання в режимі реального часу на основі зворотного зв'язку датчиків.

2.3 Збірка та інтеграція

Збірка рами включає інтеграцію кріплень підвіски, кронштейнів двигуна та компонентів безпеки. Дворукі роботи імітують людську спритність для затягування болтів, встановлення втулок та вирівнювання вузлів. Системи візуального керування забезпечують розташування компонентів у межах допусків ±0,1 мм, що є критично важливим для підтримки вирівнювання трансмісії.

2.4 Забезпечення якості та метрологія

Післявиробничий контроль є життєво важливим для дотримання правил безпеки. Роботизовані системи зараз виконують:

- 3D-лазерне скануванняРоботи відображають геометрію всієї рами, щоб виявити деформацію або неточності розмірів.

- Ультразвукове тестуванняАвтоматизовані зонди перевіряють цілісність зварних швів, не пошкоджуючи поверхні.

- Виявлення дефектів на основі штучного інтелектуАлгоритми машинного навчання аналізують зображення з камер, щоб виявити мікротріщини або невідповідності покриття.

Розділ 3: Переваги роботизованої автоматизації у виробництві рам

3.1 Точність та повторюваність

Промислові роботи усувають людську мінливість. Одна роботизована зварювальна комірка може підтримувати повторюваність 0,02 мм протягом цілодобових виробничих циклів, гарантуючи, що кожна рама точно відповідає проектним вимогам.

3.2 Підвищена безпека працівників

Завдяки автоматизації небезпечних завдань, таких як зварювання над головою або підняття важких предметів, виробники повідомляють про 60% скорочення травм на робочому місці, пов'язаних з виготовленням каркасів.

3.3 Економічна ефективність

Хоча початкові інвестиції є значними, роботи знижують довгострокові витрати завдяки:

- на 30–50% швидше

- на 20% менше відходів матеріалу

- Зниження витрат на переробку на 40%

3.4 Масштабованість та гнучкість

Модульні роботизовані комірки дозволяють виробникам швидко переналаштовувати виробничі лінії для нових конструкцій рам. Наприклад, рами електромобілів (EV) з корпусами для акумуляторів можна інтегрувати в існуючі системи з мінімальним часом простою.

Розділ 4: Подолання труднощів у виробництві роботизованих рам

4.1 Проблеми сумісності матеріалів

Перехід до каркасів з кількох матеріалів (наприклад, гібридів сталі та алюмінію) вимагає від роботів обробки різних методів з'єднання. Рішення включають:

- Гібридні зварювальні головки, що поєднують дугові та лазерні технології

- Магнітні захвати для обробки кольорових металів

4.2 Складність програмування

Програмне забезпечення для автономного програмування роботів (OLP) тепер дозволяє інженерам цифровим способом моделювати та оптимізувати робочі процеси роботів, скорочуючи час введення в експлуатацію до 80%.

4.3 Ризики кібербезпеки

Оскільки виробництво рам стає все більш пов'язаним через промисловий Інтернет речей, виробники повинні впроваджувати зашифровані протоколи зв'язку та регулярні оновлення прошивки для захисту роботизованих мереж.

Розділ 5: Майбутнє виробництва роботизованих рам

5.1 Адаптивне виробництво на основі штучного інтелекту

Роботи наступного покоління використовуватимуть штучний інтелект для:

- Самокалібрування інструментів на основі товщини матеріалу

- Прогнозувати та компенсувати знос інструменту

- Оптимізуйте споживання енергії під час пікового навантаження

5.2 Співпраця людини та робота

Коботи з суглобами з обмеженим зусиллям працюватимуть разом з техніками для остаточного налаштування рами, поєднуючи прийняття рішень людиною з роботизованою точністю.

5.3 Стале виробництво

Робототехнічні системи відіграватимуть ключову роль у досягненні циклічного виробництва:

- Автоматизоване розбирання рам, що вийшли з експлуатації, для переробки

- Точне нанесення матеріалу для мінімізації використання сировини

Висновок

Інтеграція промислових роботів у виробництво автомобільних рам являє собою більше, ніж просто технологічний прогрес, вона означає фундаментальний зсув у тому, як транспортні засоби проектуються та будуються. Забезпечуючи неперевершену точність, ефективність та адаптивність, роботизовані системи дозволяють виробникам задовольняти зростаючі потреби в безпечніших, легших та екологічніших транспортних засобах. У міру розвитку штучного інтелекту, передових датчиків та зелених технологій синергія між робототехнікою та автомобільною технікою, безсумнівно, призведе до безпрецедентного рівня інновацій у галузі.

Для компаній, що спеціалізуються на промисловій робототехніці, ця трансформація відкриває величезні можливості для співпраці з автовиробниками у переосмисленні майбутнього мобільності — одна ідеально виготовлена рама за раз.

Кількість слів: 1480

Ключові терміниАвтомобільна рамна робототехніка, роботизовані зварювальні системи, штучний інтелект у виробництві, колаборативні роботи, стале виробництво

SEO-рекомендаціїВключіть метаописи, що стосуються «автоматизації автомобільних рам» та «промислових роботів для автомобільних шасі». Використовуйте внутрішні посилання на пов’язані тематичні дослідження або сторінки продуктів.

Час публікації: 26 березня 2025 р.