Автомобільна промисловість є синонімом інновацій, вимагаючи невпинної точності, швидкості та надійності у виробництві компонентів. Серед критично важливих автомобільних деталей вихлопні системи, зокрема вихлопні труби, відіграють ключову роль у продуктивності автомобіля, контролі викидів та зменшенні шуму. Оскільки виробники прагнуть відповідати суворим стандартам якості та виробничим цілям, зварювальні роботи стали незамінними інструментами у виготовленні вихлопних систем. У цій статті досліджується, як роботизовані зварювальні системи, інтегровані з передовим обладнанням для позиціонування, таким якповоротні позиціонери нахилуііндивідуальні світильники, революціонізують виробництво автомобільних вихлопних труб, підвищуючи ефективність, стабільність та якість продукції до безпрецедентного рівня.

1. Складність виробництва вихлопних труб

Вихлопні труби піддаються екстремальним умовам, включаючи високі температури, агресивні гази та механічні вібрації. Щоб витримувати ці випробування, їх зазвичай виготовляють з нержавіючої сталі або алюмінізованої сталі та вимагають безшовних, герметичних зварних швів у складних геометріях. Традиційні процеси ручного зварювання часто мають труднощі з підтримкою стабільності в таких випадках, що призводить до таких дефектів, як пористість, неповне сплавлення або деформація.

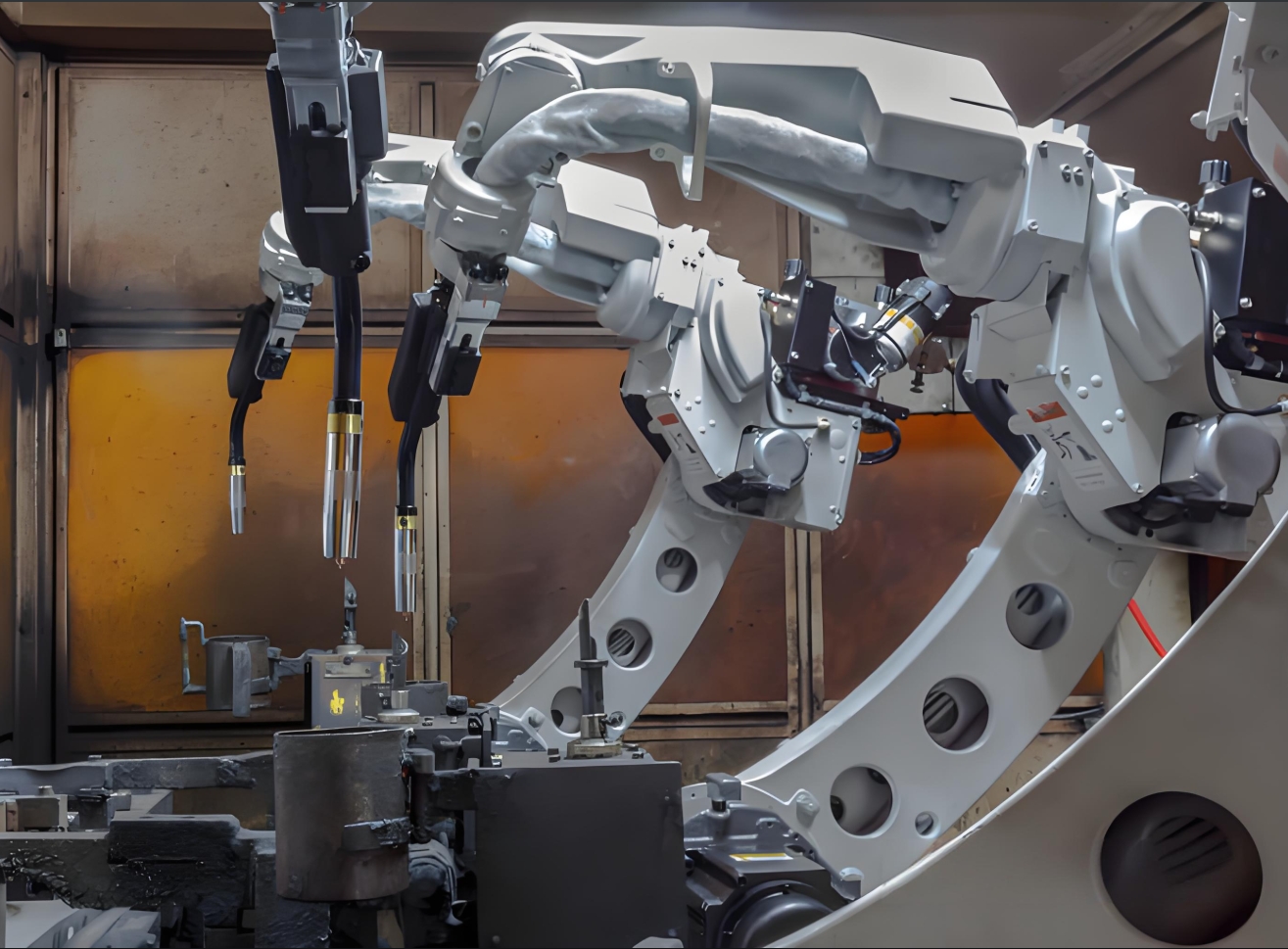

Однак зварювальні роботи чудово справляються з цими складнощами. Оснащені багатоосьовим шарнірним з'єднанням та синхронізовані з системами точного позиціонування, вони забезпечують бездоганні зварні шви на криволінійних поверхнях, фланцях та з'єднаннях, що є критично важливим для забезпечення цілісності вихлопної системи.

2. Роботизоване зварювання в дії: ключові застосування для вихлопних труб

2.1 Зварювання труби до фланця та труби до глушника

Вихлопні системи складаються з кількох компонентів, включаючи труби, каталітичні нейтралізатори, резонатори та глушники. Роботизовані зварювальні системи автоматизують з'єднання труб з фланцями або корпусами глушників, забезпечуючи рівномірне проплавлення та мінімізуючи зони термічного впливу (ЗТВ). Наприклад,6-осьовий шарнірний роботможе маневрувати по колу труби, підтримуючи оптимальні кути пальника та швидкість руху навіть на рельєфних поверхнях.

2.2 Лазерне зварювання тонкостінних компонентів

Сучасні вихлопні труби часто мають тонкостінні конструкції для зменшення ваги, зберігаючи при цьому міцність. Роботи для лазерного зварювання, завдяки високій щільності енергії та вузьким зварним швам, запобігають деформації та зберігають властивості матеріалу. Це особливо вигідно для вихлопних систем з нержавіючої сталі, де точність має першорядне значення.

2.3 Багатопрохідне зварювання товстих з'єднань

Для важких вихлопних систем комерційних автомобілів роботизовані системи газового дугового зварювання (GMAW) виконують багатопрохідні зварні шви для створення міцних з'єднань між товстостінними трубами та кронштейнами. Адаптивні алгоритми зварювання коригують параметри в режимі реального часу, щоб врахувати зміни матеріалу.

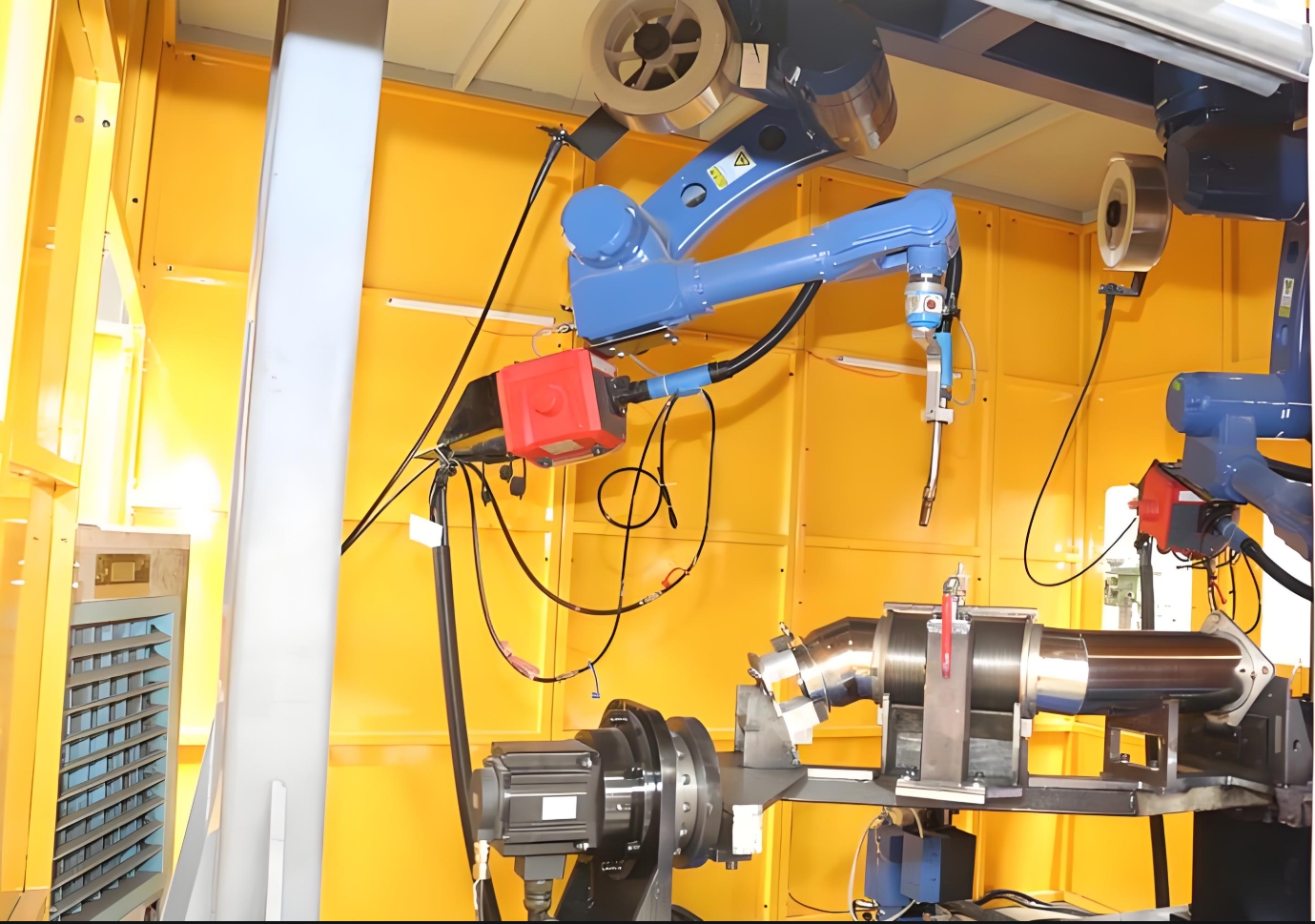

3. Підвищення гнучкості за допомогою поворотних позиціонерів нахилу

Ефективність роботизованого зварювального елемента залежить від безперебійної координації між роботом та заготовкою.Поворотні позиціонери нахилувідіграють ключову роль у цьому процесі, забезпечуючи обертання та нахил вихлопних труб на 360 градусів під час зварювання. Переваги включають:

- Оптимальна доступність суглобівПозиціонер переорієнтовує трубу, щоб зварний шов розташовувався у плоскому або горизонтальному положенні, що спрощує програмування робота та скорочує час циклу.

- Зменшене переміщенняЗавдяки динамічному налаштуванню заготовки, робот може виконувати кілька зварних швів за одну установку, мінімізуючи час простою.

- Покращена ергономікаОператори завантажують/розвантажують компоненти, поки робот зварює, максимізуючи пропускну здатність.

Наприклад, двостанційний позиціонер дозволяє зварювати одну трубу під час завантаження наступної, забезпечуючи майже безперервне виробництво.

4. Точне кріплення: основа стабільності

Налаштованізварювальні приладимають вирішальне значення для точного вирівнювання компонентів вихлопних газів під час роботизованого зварювання. Ключові конструктивні міркування включають:

- Затискні механізмиПневматичні або гідравлічні затискачі закріплюють труби, фланці та кронштейни, не пошкоджуючи поверхні.

- МодульністьШвидкозмінні пристосування підходять для труб різного діаметра або конфігурації, що ідеально підходить для виробництва змішаних моделей.

- Термічний менеджментСвітильники, виготовлені з термостійких матеріалів, витримують тривалий вплив зварювальних дуг.

Удосконалені пристосування оснащені датчиками для перевірки розташування компонентів перед початком зварювання, усуваючи дефекти неспіввісності.

5. Кількісна оцінка підвищення ефективності

Впровадження роботизованих зварювальних систем у виробництві вихлопних труб забезпечує помітні покращення:

- Скорочення часу циклуРоботизований зварювальний апарат MIG може виконати кільцеве зварювання за 60 секунд, порівняно з більш ніж 180 секундами для ручного зварювання.

- Вищий час безвідмовної роботиРоботи працюють цілодобово з мінімальним часом простою, збільшуючи річну продуктивність на 30–50%.

- Економія матеріалівТочний контроль параметрів зменшує розбризкування та необхідність повторної обробки, знижуючи витрати на витратні матеріали на 15–20%.

Наприклад, постачальник автомобільної продукції першого рівня повідомив проЗбільшення пропускної здатності на 40%після розгортання роботизованих комірок із синхронізованими позиціонерами для складання вихлопних газів.

6. Підвищення якості до автомобільних стандартів

Роботизоване зварювання забезпечує відповідність автомобільним стандартам якості, таким як IATF 16949:

- ПовторюваністьРоботи відтворюють траєкторії зварювання з точністю ±0,1 мм, усуваючи вплив людини.

- Виявлення дефектівІнтегровані системи машинного зору або датчики моніторингу дуги виявляють нерівності під час процесу, що негайно запускає виправлення.

- ДокументаціяАвтоматизовані системи генерують простежувані журнали зварювання, що є критично важливим для аудитів та відкликань.

Післязварювальні перевірки показують, що роботизовані системи зменшують пористість і рівень утворення тріщин більш ніж на 90% порівняно з ручними методами.

7. Сталий розвиток та майбутні тенденції

Виробники автомобілів дедалі більше надають пріоритету сталому розвитку. Роботизоване зварювання підтримує цей зсув шляхом:

- Зменшення споживання енергіїЕфективний час увімкнення дуги та оптимізовані траєкторії руху знижують споживання енергії.

- Мінімізація відходівВищі показники виходу першого проходу зменшують брак.

- Увімкнення полегшенняТочне зварювання дозволяє використовувати сучасні, тонші матеріали без шкоди для довговічності.

Дивлячись уперед,Зварювальні роботи на базі штучного інтелектувикористовуватиме машинне навчання для самооптимізації параметрів нових матеріалів, водночасколаборативні роботи (коботи)допоможе операторам у дрібносерійному виробництві.

Висновок

У сфері виробництва автомобільних вихлопних систем, де ставки дуже високі, зварювальні роботи, доповнені інтелектуальними позиціонерами та пристроями, є вершиною точної інженерії. Автоматизуючи складні зварювальні завдання, ці системи дозволяють виробникам досягати швидших циклів, бездоганної якості та масштабованого виробництва. Зі збільшенням норм викидів вихлопних газів та розвитком конструкцій транспортних засобів, технологія роботизованого зварювання залишатиметься наріжним каменем інновацій, рухаючи автомобільну промисловість до розумнішого та чистішого майбутнього.

Для виробників промислових роботів акцент на цих можливостях у застосуванні вихлопних труб не лише підкреслює технічну експертизу, але й позиціонує їхні рішення як важливих партнерів у підвищенні якості автомобільного виробництва.

Час публікації: 21 березня 2025 р.