Редуктор, тобто зменшує швидкість руху, збільшує крутний момент, покращує точність механічного пристрою, широко використовується у високонавантаженій, високоточній, високошвидкісній прецизійній обробній промисловості.

Після створення Yunhua intelligent, компанія займається дослідженнями та розробками редукторів для RV. Оскільки ми знаємо, що «якщо не вдасться подолати редуктор для RV, то шлях промислових роботів не піде», можна сказати, що всі наші думки були спрямовані на створення основних деталей редуктора для RV. Було вкладено багато часу, робочої сили та величезних коштів на наукові дослідження, і незалежно розроблено 6 редукторів для RV: YH10C, YH50C, YH20E, YH40E, YH80E, YH110E.

Редуктор RV повинен пройти десятки процесів, процес складання, випробування, перевірку якості та інші відділи виробництва, випробування, перш ніж його можна буде ввести в експлуатацію.

● Вхідний контроль матеріалів

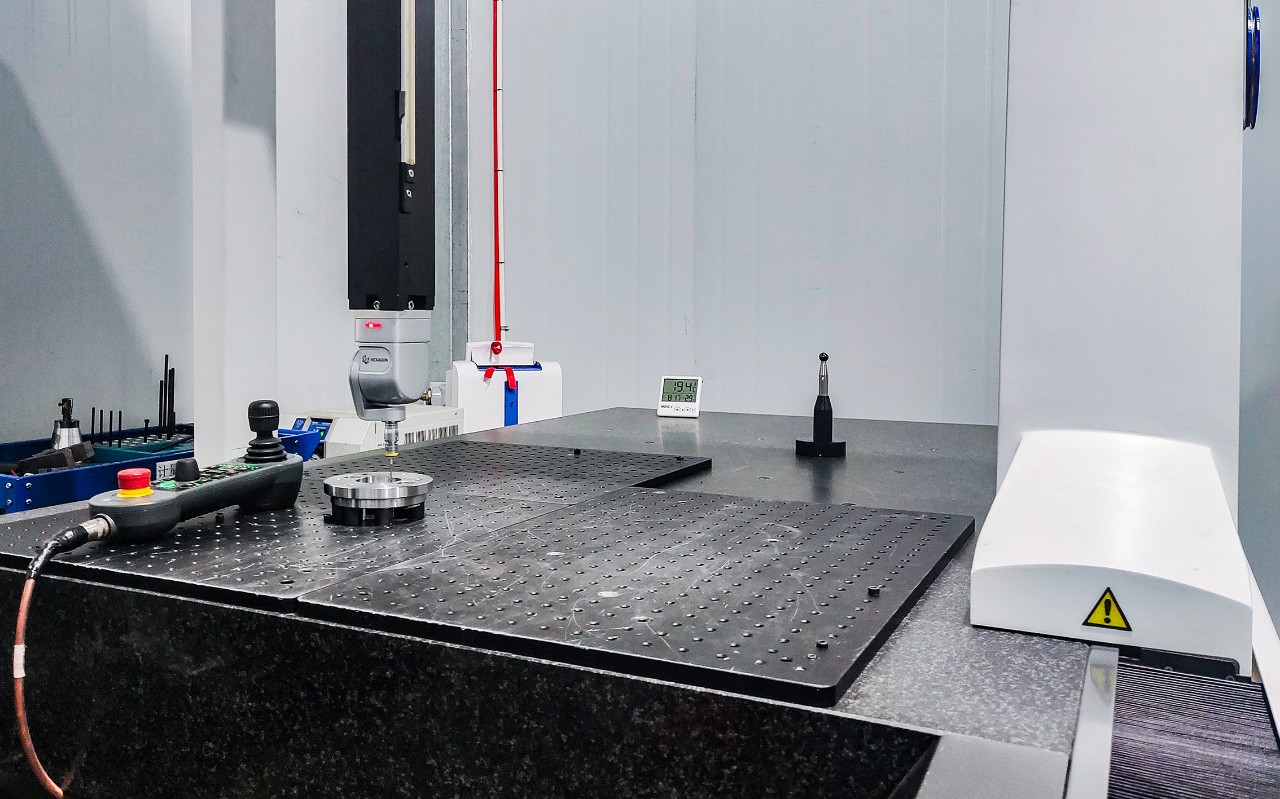

Тут знаходиться перша зупинка для обробки деталей та матеріалів редуктора, де всі матеріали повинні бути спочатку перевірені. Інспекційний персонал повинен перевірити, чи зовнішній вигляд виливка не містить піщаних отворів, тріщин та дефектів, чи відповідає він стандарту тощо. Крім того, їм також потрібно працювати з трикоординатним верстатом, щоб перевірити, чи відповідає розмір виливка даним, позначеним на кресленні.

● Обробка (візьмемо як приклад планетарну систему відліку)

Груба обробка: виливок, що пройшов зовнішній контрольний центр, потребує простої обробки. Вихідний диск і сальник обробляються та очищуються професійним верстатом, а потім збираються в планетарну раму. Після просвердлювання та повторного встановлення отворів для позиціонувальних штифтів на планетарній рамі, позиціонувальний штифт вставляється.

Напівчистова обробка: через велику похибку припуску на поверхню після чорнової обробки, щоб забезпечити стабільний припуск на обробку планетарної рами під час чистової обробки, планетарна рама повинна обробити своє положення підшипника на напівчистовому транспортному засобі.

Оздоблення: Планетарна рама встановлюється в обробний центр у зоні оздоблення, а її отвір для підшипника піддається точніму розточуванню та шліфуванню більш стабільним та ефективним способом, що покращує точність виготовлення, продуктивність та термін служби робота.

Редуктор має понад десять деталей, кожна частина має метод обробки та процедури обробки, але кожна деталь потребує повторного шліфування, розточування та хонінгування, що дозволяє уявити, що дослідження, розробка та виробництво редуктора RV є досить складними.

Тест на РВ

Після серії обробок усі деталі зазнали якісних змін, всі деталі потрапили до випробувальної кімнати для автофургонів, технічний персонал двічі обпрацював їх на трикоординатному верстаті для перевірки точності розмірів та вніс усі дані до бази даних. Наразі співвісність підшипника інтелектуального редуктора Yunhua для автофургонів контролюється з точністю 0,005 мкм, що є дуже точною процедурою.

● Зняття задирок, очищення, розмагнічування

Зняття задирок та очищення роблять деталі гладкими та зменшують опір під час складання. Розмагнічування полягає у видаленні магнетизму з деталей, щоб вони не поглиналися пилом.

● Склад напівфабрикатів

Усі оброблені та перевірені кваліфіковані деталі будуть поміщені на склад напівфабрикатів, а спеціальні деталі необхідно буде позначити та зберігати на складі для складання, а частину викинутих деталей буде поміщено до зони відходів для подальшої переробки.

● Збірка готового виробу

Збірка редуктора RV також дуже важлива. Недбале ставлення може спричинити проблеми з редуктором, якістю та безпекою в майстерні. Персонал збірки збиратиме водило сателліту, зубчасту пластину циклоїдного з'єднання, голку тощо, всі види деталей, що збираються в повний редуктор. Кожен працівник збірки дуже обережний, багаторазово перевіряє, підтверджує та виправляє складання, а потім переходить до наступного кроку.

● Перевірка готової продукції

Це останній етап виробництва редуктора, і редуктор RV, як основна частина робота, має переваги та недоліки редуктора, які безпосередньо впливають на продуктивність, якість та термін служби робота, тому всі проблеми з якістю не повинні виникати. У зоні контролю якості техніки проведуть серію випробувань, таких як випробування пускового моменту, помилки повернення та перевірки ефективності зібраного редуктора за допомогою високоякісного випробувального обладнання.

Низький обсяг зберігання готових деталей

Ті, що пройдуть випробування машини, будуть зберігатися на складі готової продукції для подальшого складання роботів.

Сьогодні технологія редукторів RV більше не підлягає впливу іноземних країн, щоб заощадити гроші, підтримка науково-дослідного персоналу для розробки кращих продуктів, москвич, дослідники розвідки mica muscovitum не бояться труднощів, ретельно підбирають ефективний виробничий персонал, чи то у виробництві, дослідженнях та розробках, чи у співпраці, ми будемо стежити за проектом, який буде пов'язаний з тисячами ризиків, на додаток до біженців, гладкий, процвітаючий!

Час публікації: 22 грудня 2021 р.